Siendo una de las tecnologías disruptivas dentro de la 4RI, los procesos de manufactura aditiva (MA) se encuentran aún en una etapa de maduración tecnológica, por lo que existen grandes retos que se deben abordar para poder incorporarlos en cadenas productivas. Desde la perspectiva industrial, la incorporación de la MA en el proceso productivo requiere de la repetibilidad y certificación, tanto de las piezas fabricadas como del proceso de manufactura, lo cual, aún hoy día, no es fácil de lograr, ya que las diferentes escalas involucradas, así como los diversos fenómenos físicos inherentes al proceso de construcción, dificultan el asegurar que las piezas fabricadas se encuentren libres de defectos. Por ejemplo, en el proceso de fabricación en cama de polvos (el cual ha sido descrito en los dos blogs anteriores) el fenómeno de fusión y adición de material debido a la energía se localiza en una región de unos pocos milímetros, y ello incrementa la posibilidad de que pequeños defectos, como porosidades o falta de fusión a esa escala, se encuentren presentes una vez terminado el proceso, lo que puede repercutir de manera importante en el desempeño final de la pieza fabricada.

Fig. 1. Simulación de la extrusión de cordones de PLA para optimizar la adhesión entre las capas de una parte fabricada por impresión 3D.

Fig. 1. Simulación de la extrusión de cordones de PLA para optimizar la adhesión entre las capas de una parte fabricada por impresión 3D.

En este sentido, una parte de los esfuerzos de investigación se han enfocado en analizar y comprender las relaciones PSPP (Proceso-Estructura-Propiedad-Desempeño, por sus siglas en inglés) a fin de controlar los parámetros de proceso para reducir la aparición de defectos y garantizar la repetibilidad de la impresión de las piezas. Sin embargo, esta comprensión no es sencilla de lograr, ya que, para algunas tecnologías de impresión, existen más de un centenar de parámetros distintos de fabricación (e.g. intensidad de la fuente de calor, estrategia y velocidad de escaneo, orientación de la pieza, entre otros) cuyo efecto sobre las propiedades de las piezas fabricadas puede ser importante. Este hecho crea una ventana de oportunidad relevante, dado el enorme margen de acción existente para optimizar procesos. El modelado y simulación de procesos de manufactura aditiva surge como una herramienta para comprender los fenómenos físicos relevantes durante la fabricación, y orientar los esfuerzos experimentales con el objetivo de eficientar la manufactura, disminuir los defectos de fabricación y contribuir a asegurar la repetibilidad y certificación de partes y procesos.

Dada la complejidad física que los procesos de fabricación aditiva entrañan, es que el software especializado en MA es escaso, sin embargo, actualmente existen opciones que permiten modelar y simular las diferentes escalas de importancia en este tipo de procesos de manufactura. Entre las herramientas de software comercial más utilizadas para la simulación de procesos de MA se encuentran: Netfabb de Autodesk, Simulia de Dassault Systemes, ANSYS Aditive Suite, Flow-3D y Simufact de Hexagon. Adicionalmente, es posible utilizar software propietario o de código abierto.

En la actualidad, gracias a las herramientas de software, somos capaces de simular diferentes fenómenos y escalas presentes en los procesos de fabricación aditiva, desde por ejemplo, la extrusión de varios cordones para obtener información en la microescala y usarla para optimizar el proceso, hasta la fabricación completa de una parte con el fin de predecir posibles zonas donde puedan aparecer defectos al final de la manufactura.

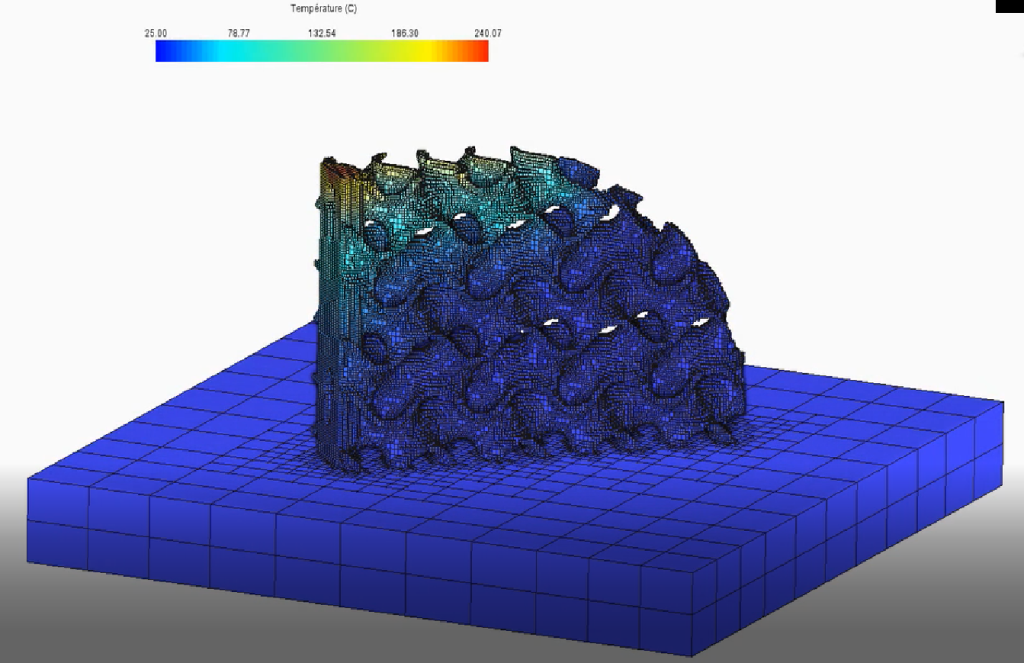

Fig. 2. Predicción mediante simulación de la distribución de temperatura en una pieza metálica fabricada por cama de polvos.

Fig. 2. Predicción mediante simulación de la distribución de temperatura en una pieza metálica fabricada por cama de polvos.